La ce este inelul O din cauciuc și ce tip de cauciuc se folosește în inelele O?

La ce este inelul O din cauciuc și ce tip de cauciuc se folosește în inelele O?

Mai întâi - vă rugăm să verificați dimensiunea garniturii O AS568

| DIMENSIUNEA AS568 | ID nominal | C/S nominal | ID măsurători în inci | ± ID | Măsurători CS în inci | ± CS | ID măsurători în mm | ± ID | Măsurători CS în mm | ± C/S | ||||||||||

| -1 | 1/32 | 1/32 | 0,029 | 0,004 | 0,040 | 0,003 | 0,74 | 0,10 | 1,02 | 0,08 | ||||||||||

| -2 | 3/64 | 3/64 | 0,042 | 0,004 | 0,050 | 0,003 | 1,07 | 0,10 | 1,27 | 0,08 | ||||||||||

| -3 | 1/16 | 1/16 | 0,056 | 0,004 | 0,060 | 0,003 | 1,42 | 0,10 | 1,52 | 0,08 | ||||||||||

| -4 | 5/64 | 1/16 | 0,070 | 0,005 | 0,070 | 0,003 | 1,78 | 0,13 | 1,78 | 0,08 | ||||||||||

| -5 | 3/32 | 1/16 | 0,101 | 0,005 | 0,070 | 0,003 | 2,57 | 0,13 | 1,78 | 0,08 | ||||||||||

| -6 | 1/8 | 1/16 | 0,114 | 0,005 | 0,070 | 0,003 | 2,90 | 0,13 | 1,78 | 0,08 | ||||||||||

| -7 | 5/32 | 1/16 | 0,145 | 0,005 | 0,070 | 0,003 | 3,68 | 0,13 | 1,78 | 0,08 | ||||||||||

| -8 | 3/16 | 1/16 | 0,176 | 0,005 | 0,070 | 0,003 | 4.47 | 0,13 | 1,78 | 0,08 | ||||||||||

| -9 | 7/32 | 1/16 | 0,208 | 0,005 | 0,070 | 0,003 | 5.28 | 0,13 | 1,78 | 0,08 | ||||||||||

| -10 | 1/4 | 1/16 | 0,239 | 0,005 | 0,070 | 0,003 | 6.07 | 0,13 | 1,78 | 0,08 | ||||||||||

| -11 | 16 mai | 1/16 | 0,301 | 0,005 | 0,070 | 0,003 | 7,65 | 0,13 | 1,78 | 0,08 | ||||||||||

| -12 | 3/8 | 1/16 | 0,364 | 0,005 | 0,070 | 0,003 | 9.25 | 0,13 | 1,78 | 0,08 | ||||||||||

| -13 | 16 iulie | 1/16 | 0,426 | 0,005 | 0,070 | 0,003 | 10,82 | 0,13 | 1,78 | 0,08 | ||||||||||

| -14 | 1/2 | 1/16 | 0,489 | 0,005 | 0,070 | 0,003 | 12.42 | 0,13 | 1,78 | 0,08 | ||||||||||

| -15 | 16 septembrie | 1/16 | 0,551 | 0,007 | 0,070 | 0,003 | 14.00 | 0,18 | 1,78 | 0,08 | ||||||||||

| -16 | 5/8 | 1/16 | 0,614 | 0,009 | 0,070 | 0,003 | 15,60 | 0,23 | 1,78 | 0,08 | ||||||||||

| -17 | 11/16 | 1/16 | 0,676 | 0,009 | 0,070 | 0,003 | 17.17 | 0,23 | 1,78 | 0,08 | ||||||||||

| -18 | 3/4 | 1/16 | 0,739 | 0,009 | 0,070 | 0,003 | 18,77 | 0,23 | 1,78 | 0,08 | ||||||||||

| -19 | 13/16 | 1/16 | 0,801 | 0,009 | 0,070 | 0,003 | 20.35 | 0,23 | 1,78 | 0,08 | ||||||||||

| -20 | 7/8 | 1/16 | 0,864 | 0,009 | 0,070 | 0,003 | 21,95 | 0,23 | 1,78 | 0,08 | ||||||||||

| -21 | 15/16 | 1/16 | 0,926 | 0,009 | 0,070 | 0,003 | 23,52 | 0,23 | 1,78 | 0,08 | ||||||||||

| -22 | 1 | 1/16 | 0,989 | 0,010 | 0,070 | 0,003 | 25.12 | 0,25 | 1,78 | 0,08 | ||||||||||

| -23 | 1 1/16 | 1/16 | 1.051 | 0,010 | 0,070 | 0,003 | 26,70 | 0,25 | 1,78 | 0,08 | ||||||||||

| -24 | 1 1/8 | 1/16 | 1.114 | 0,010 | 0,070 | 0,003 | 28.30 | 0,25 | 1,78 | 0,08 | ||||||||||

| -25 | 1 3/16 | 1/16 | 1.176 | 0,011 | 0,070 | 0,003 | 29,87 | 0,28 | 1,78 | 0,08 | ||||||||||

| -26 | 1 1/4 | 1/16 | 1.239 | 0,011 | 0,070 | 0,003 | 31,47 | 0,28 | 1,78 | 0,08 | ||||||||||

| -27 | 1 5/16 | 1/16 | 1.301 | 0,011 | 0,070 | 0,003 | 33,05 | 0,28 | 1,78 | 0,08 | ||||||||||

| -28 | 1 3/8 | 1/16 | 1.364 | 0,013 | 0,070 | 0,003 | 34,65 | 0,33 | 1,78 | 0,08 | ||||||||||

| -29 | 1 1/2 | 1/16 | 1.489 | 0,013 | 0,070 | 0,003 | 37,82 | 0,33 | 1,78 | 0,08 | ||||||||||

| -30 | 1 5/8 | 1/16 | 1.614 | 0,013 | 0,070 | 0,003 | 41,00 | 0,33 | 1,78 | 0,08 | ||||||||||

| -31 | 1 3/4 | 1/16 | 1.739 | 0,015 | 0,070 | 0,003 | 44,17 | 0,38 | 1,78 | 0,08 | ||||||||||

| -32 | 1 7/8 | 1/16 | 1.864 | 0,015 | 0,070 | 0,003 | 47,35 | 0,38 | 1,78 | 0,08 | ||||||||||

| -33 | 2 | 1/16 | 1.989 | 0,018 | 0,070 | 0,003 | 50,52 | 0,46 | 1,78 | 0,08 | ||||||||||

| -34 | 2 1/8 | 1/16 | 2.114 | 0,018 | 0,070 | 0,003 | 53,70 | 0,46 | 1,78 | 0,08 | ||||||||||

| -35 | 2 1/4 | 1/16 | 2.239 | 0,018 | 0,070 | 0,003 | 56,87 | 0,46 | 1,78 | 0,08 | ||||||||||

| -36 | 2 3/8 | 1/16 | 2.364 | 0,018 | 0,070 | 0,003 | 60,05 | 0,46 | 1,78 | 0,08 | ||||||||||

| -37 | 2 1/2 | 1/16 | 2.489 | 0,018 | 0,070 | 0,003 | 63,22 | 0,46 | 1,78 | 0,08 | ||||||||||

| -38 | 2 5/8 | 1/16 | 2.614 | 0,020 | 0,070 | 0,003 | 66,40 | 0,51 | 1,78 | 0,08 | ||||||||||

| -39 | 2 3/4 | 1/16 | 2.739 | 0,020 | 0,070 | 0,003 | 69,57 | 0,51 | 1,78 | 0,08 | ||||||||||

| -40 | 2 7/8 | 1/16 | 2.864 | 0,020 | 0,070 | 0,003 | 72,75 | 0,51 | 1,78 | 0,08 | ||||||||||

| -41 | 3 | 1/16 | 2.989 | 0,024 | 0,070 | 0,003 | 75,92 | 0,61 | 1,78 | 0,08 | ||||||||||

| -42 | 3 1/4 | 1/16 | 3.239 | 0,024 | 0,070 | 0,003 | 82,27 | 0,61 | 1,78 | 0,08 | ||||||||||

| -43 | 3 1/2 | 1/16 | 3.489 | 0,024 | 0,070 | 0,003 | 88,62 | 0,61 | 1,78 | 0,08 | ||||||||||

| -44 | 3 3/4 | 1/16 | 3.739 | 0,027 | 0,070 | 0,003 | 94,97 | 0,69 | 1,78 | 0,08 | ||||||||||

| -45 | 4 | 1/16 | 3.989 | 0,027 | 0,070 | 0,003 | 101,32 | 0,69 | 1,78 | 0,08 | ||||||||||

| -46 | 4 1/4 | 1/16 | 4.239 | 0,030 | 0,070 | 0,003 | 107,67 | 0,76 | 1,78 | 0,08 | ||||||||||

| -47 | 4 1/2 | 1/16 | 4.489 | 0,030 | 0,070 | 0,003 | 114,02 | 0,76 | 1,78 | 0,08 | ||||||||||

| -48 | 4 3/4 | 1/16 | 4.739 | 0,030 | 0,070 | 0,003 | 120,37 | 0,76 | 1,78 | 0,08 | ||||||||||

| -49 | 5 | 1/16 | 4.989 | 0,037 | 0,070 | 0,003 | 126,72 | 0,94 | 1,78 | 0,08 | ||||||||||

| -50 | 5 1/4 | 1/16 | 5.239 | 0,037 | 0,070 | 0,003 | 133,07 | 0,94 | 1,78 | 0,08 | ||||||||||

| -102 | 1/16 | 3/32 | 0,049 | 0,005 | 0,103 | 0,003 | 1.24 | 0,13 | 2,62 | 0,08 | ||||||||||

| -103 | 3/32 | 3/32 | 0,081 | 0,005 | 0,103 | 0,003 | 2.06 | 0,13 | 2,62 | 0,08 | ||||||||||

| -104 | 1/8 | 3/32 | 0,112 | 0,005 | 0,103 | 0,003 | 2,84 | 0,13 | 2,62 | 0,08 | ||||||||||

| -105 | 5/32 | 3/32 | 0,143 | 0,005 | 0,103 | 0,003 | 3,63 | 0,13 | 2,62 | 0,08 | ||||||||||

| -106 | 3/16 | 3/32 | 0,174 | 0,005 | 0,103 | 0,003 | 4.42 | 0,13 | 2,62 | 0,08 | ||||||||||

| -107 | 7/32 | 3/32 | 0,206 | 0,005 | 0,103 | 0,003 | 5.23 | 0,13 | 2,62 | 0,08 | ||||||||||

| -108 | 1/4 | 3/32 | 0,237 | 0,005 | 0,103 | 0,003 | 6.02 | 0,13 | 2,62 | 0,08 | ||||||||||

| -109 | 16 mai | 3/32 | 0,299 | 0,005 | 0,103 | 0,003 | 7,59 | 0,13 | 2,62 | 0,08 | ||||||||||

| -110 | 3/8 | 3/32 | 0,362 | 0,005 | 0,103 | 0,003 | 9.19 | 0,13 | 2,62 | 0,08 | ||||||||||

| -111 | 16 iulie | 3/32 | 0,424 | 0,005 | 0,103 | 0,003 | 10,77 | 0,13 | 2,62 | 0,08 | ||||||||||

| -112 | 1/2 | 3/32 | 0,487 | 0,005 | 0,103 | 0,003 | 12.37 | 0,13 | 2,62 | 0,08 | ||||||||||

| -113 | 16 septembrie | 3/32 | 0,549 | 0,007 | 0,103 | 0,003 | 13,94 | 0,18 | 2,62 | 0,08 | ||||||||||

| -114 | 5/8 | 3/32 | 0,612 | 0,009 | 0,103 | 0,003 | 15.54 | 0,23 | 2,62 | 0,08 | ||||||||||

| -115 | 11/16 | 3/32 | 0,674 | 0,009 | 0,103 | 0,003 | 17.12 | 0,23 | 2,62 | 0,08 | ||||||||||

| -116 | 3/4 | 3/32 | 0,737 | 0,009 | 0,103 | 0,003 | 18,72 | 0,23 | 2,62 | 0,08 | ||||||||||

| -117 | 13/16 | 3/32 | 0,799 | 0,010 | 0,103 | 0,003 | 20.29 | 0,25 | 2,62 | 0,08 | ||||||||||

| -118 | 7/8 | 3/32 | 0,862 | 0,010 | 0,103 | 0,003 | 21,89 | 0,25 | 2,62 | 0,08 | ||||||||||

| -119 | 15/16 | 3/32 | 0,924 | 0,010 | 0,103 | 0,003 | 23.47 | 0,25 | 2,62 | 0,08 | ||||||||||

| -120 | 1 | 3/32 | 0,987 | 0,010 | 0,103 | 0,003 | 25.07 | 0,25 | 2,62 | 0,08 | ||||||||||

| -121 | 1 1/16 | 3/32 | 1.049 | 0,010 | 0,103 | 0,003 | 26,64 | 0,25 | 2,62 | 0,08 | ||||||||||

| -122 | 1 1/8 | 3/32 | 1.112 | 0,010 | 0,103 | 0,003 | 28.24 | 0,25 | 2,62 | 0,08 | ||||||||||

| -123 | 1 3/16 | 3/32 | 1.174 | 0,012 | 0,103 | 0,003 | 29,82 | 0,30 | 2,62 | 0,08 | ||||||||||

| -124 | 1 1/4 | 3/32 | 1.237 | 0,012 | 0,103 | 0,003 | 31,42 | 0,30 | 2,62 | 0,08 | ||||||||||

| -125 | 1 5/16 | 3/32 | 1.299 | 0,012 | 0,103 | 0,003 | 32,99 | 0,30 | 2,62 | 0,08 | ||||||||||

| -126 | 1 3/8 | 3/32 | 1.362 | 0,012 | 0,103 | 0,003 | 34,59 | 0,30 | 2,62 | 0,08 | ||||||||||

| -127 | 1 7/16 | 3/32 | 1.424 | 0,012 | 0,103 | 0,003 | 36,17 | 0,30 | 2,62 | 0,08 | ||||||||||

| -128 | 1 1/2 | 3/32 | 1.487 | 0,012 | 0,103 | 0,003 | 37,77 | 0,30 | 2,62 | 0,08 | ||||||||||

| -129 | 1 9/16 | 3/32 | 1.549 | 0,015 | 0,103 | 0,003 | 39,34 | 0,38 | 2,62 | 0,08 | ||||||||||

| -130 | 1 5/8 | 3/32 | 1.612 | 0,015 | 0,103 | 0,003 | 40,94 | 0,38 | 2,62 | 0,08 | ||||||||||

| -131 | 1 11/16 | 3/32 | 1.674 | 0,015 | 0,103 | 0,003 | 42,52 | 0,38 | 2,62 | 0,08 | ||||||||||

| -132 | 1 3/4 | 3/32 | 1.737 | 0,015 | 0,103 | 0,003 | 44.12 | 0,38 | 2,62 | 0,08 | ||||||||||

| -133 | 1 13/16 | 3/32 | 1.799 | 0,015 | 0,103 | 0,003 | 45,69 | 0,38 | 2,62 | 0,08 | ||||||||||

| -134 | 1 7/8 | 3/32 | 1.862 | 0,015 | 0,103 | 0,003 | 47,29 | 0,38 | 2,62 | 0,08 | ||||||||||

| -135 | 1 15/16 | 3/32 | 1.925 | 0,017 | 0,103 | 0,003 | 48,90 | 0,43 | 2,62 | 0,08 | ||||||||||

| -136 | 2 | 3/32 | 1.987 | 0,017 | 0,103 | 0,003 | 50,47 | 0,43 | 2,62 | 0,08 | ||||||||||

| -137 | 2 1/16 | 3/32 | 2.050 | 0,017 | 0,103 | 0,003 | 52,07 | 0,43 | 2,62 | 0,08 | ||||||||||

| -138 | 2 1/8 | 3/32 | 2.112 | 0,017 | 0,103 | 0,003 | 53,64 | 0,43 | 2,62 | 0,08 | ||||||||||

| -139 | 2 3/16 | 3/32 | 2.175 | 0,017 | 0,103 | 0,003 | 55,25 | 0,43 | 2,62 | 0,08 | ||||||||||

| -140 | 2 1/4 | 3/32 | 2.237 | 0,017 | 0,103 | 0,003 | 56,82 | 0,43 | 2,62 | 0,08 | ||||||||||

| -141 | 2 5/16 | 3/32 | 2.300 | 0,020 | 0,103 | 0,003 | 58,42 | 0,51 | 2,62 | 0,08 | ||||||||||

| -142 | 2 3/8 | 3/32 | 2.362 | 0,020 | 0,103 | 0,003 | 59,99 | 0,51 | 2,62 | 0,08 | ||||||||||

| -143 | 2 7/16 | 3/32 | 2.425 | 0,020 | 0,103 | 0,003 | 61,60 | 0,51 | 2,62 | 0,08 | ||||||||||

| -144 | 2 1/2 | 3/32 | 2.487 | 0,020 | 0,103 | 0,003 | 63,17 | 0,51 | 2,62 | 0,08 | ||||||||||

| -145 | 2 9/16 | 3/32 | 2.550 | 0,020 | 0,103 | 0,003 | 64,77 | 0,51 | 2,62 | 0,08 | ||||||||||

| -146 | 2 5/8 | 3/32 | 2.612 | 0,020 | 0,103 | 0,003 | 66,34 | 0,51 | 2,62 | 0,08 | ||||||||||

| -147 | 2 11/16 | 3/32 | 2.675 | 0,022 | 0,103 | 0,003 | 67,95 | 0,56 | 2,62 | 0,08 | ||||||||||

| -148 | 2 3/4 | 3/32 | 2.737 | 0,022 | 0,103 | 0,003 | 69,52 | 0,56 | 2,62 | 0,08 | ||||||||||

| -149 | 2 13/16 | 3/32 | 2.800 | 0,022 | 0,103 | 0,003 | 71,12 | 0,56 | 2,62 | 0,08 | ||||||||||

| -150 | 2 7/8 | 3/32 | 2.862 | 0,022 | 0,103 | 0,003 | 72,69 | 0,56 | 2,62 | 0,08 | ||||||||||

| -151 | 3 | 3/32 | 2.987 | 0,024 | 0,103 | 0,003 | 75,87 | 0,61 | 2,62 | 0,08 | ||||||||||

| -152 | 3 1/4 | 3/32 | 3.237 | 0,024 | 0,103 | 0,003 | 82,22 | 0,61 | 2,62 | 0,08 | ||||||||||

| -153 | 3 1/2 | 3/32 | 3.487 | 0,024 | 0,103 | 0,003 | 88,57 | 0,61 | 2,62 | 0,08 | ||||||||||

| -154 | 3 3/4 | 3/32 | 3.737 | 0,028 | 0,103 | 0,003 | 94,92 | 0,71 | 2,62 | 0,08 | ||||||||||

| -155 | 4 | 3/32 | 3.987 | 0,028 | 0,103 | 0,003 | 101,27 | 0,71 | 2,62 | 0,08 | ||||||||||

| -156 | 4 1/4 | 3/32 | 4.237 | 0,030 | 0,103 | 0,003 | 107,62 | 0,76 | 2,62 | 0,08 | ||||||||||

| -157 | 4 1/2 | 3/32 | 4.487 | 0,030 | 0,103 | 0,003 | 113,97 | 0,76 | 2,62 | 0,08 | ||||||||||

| -158 | 4 3/4 | 3/32 | 4.737 | 0,030 | 0,103 | 0,003 | 120,32 | 0,76 | 2,62 | 0,08 | ||||||||||

| -159 | 5 | 3/32 | 4.987 | 0,035 | 0,103 | 0,003 | 126,67 | 0,89 | 2,62 | 0,08 | ||||||||||

| -160 | 5 1/4 | 3/32 | 5.237 | 0,035 | 0,103 | 0,003 | 133,02 | 0,89 | 2,62 | 0,08 | ||||||||||

| -161 | 5 1/2 | 3/32 | 5.487 | 0,035 | 0,103 | 0,003 | 139,37 | 0,89 | 2,62 | 0,08 | ||||||||||

| -162 | 5 3/4 | 3/32 | 5.737 | 0,035 | 0,103 | 0,003 | 145,72 | 0,89 | 2,62 | 0,08 | ||||||||||

| -163 | 6 | 3/32 | 5.987 | 0,035 | 0,103 | 0,003 | 152,07 | 0,89 | 2,62 | 0,08 | ||||||||||

| -164 | 6 1/4 | 3/32 | 6.237 | 0,040 | 0,103 | 0,003 | 158,42 | 1,02 | 2,62 | 0,08 | ||||||||||

| -165 | 6 1/2 | 3/32 | 6.487 | 0,040 | 0,103 | 0,003 | 164,77 | 1,02 | 2,62 | 0,08 | ||||||||||

| -166 | 6 3/4 | 3/32 | 6.737 | 0,040 | 0,103 | 0,003 | 171,12 | 1,02 | 2,62 | 0,08 | ||||||||||

| -167 | 7 | 3/32 | 6.987 | 0,040 | 0,103 | 0,003 | 177,47 | 1,02 | 2,62 | 0,08 | ||||||||||

| -168 | 7 1/4 | 3/32 | 7.237 | 0,045 | 0,103 | 0,003 | 183,82 | 1.14 | 2,62 | 0,08 | ||||||||||

| -169 | 7 1/2 | 3/32 | 7.487 | 0,045 | 0,103 | 0,003 | 190,17 | 1.14 | 2,62 | 0,08 | ||||||||||

| -170 | 7 3/4 | 3/32 | 7.737 | 0,045 | 0,103 | 0,003 | 196,52 | 1.14 | 2,62 | 0,08 | ||||||||||

| -171 | 8 | 3/32 | 7.987 | 0,045 | 0,103 | 0,003 | 202,87 | 1.14 | 2,62 | 0,08 | ||||||||||

| -172 | 8 1/4 | 3/32 | 8.237 | 0,050 | 0,103 | 0,003 | 209.22 | 1,27 | 2,62 | 0,08 | ||||||||||

| -173 | 8 1/2 | 3/32 | 8.487 | 0,050 | 0,103 | 0,003 | 215,57 | 1,27 | 2,62 | 0,08 | ||||||||||

| -174 | 8 3/4 | 3/32 | 8.737 | 0,050 | 0,103 | 0,003 | 221,92 | 1,27 | 2,62 | 0,08 | ||||||||||

| -175 | 9 | 3/32 | 8.987 | 0,050 | 0,103 | 0,003 | 228,27 | 1,27 | 2,62 | 0,08 | ||||||||||

| -176 | 9 1/4 | 3/32 | 9.237 | 0,055 | 0,103 | 0,003 | 234,62 | 1,40 | 2,62 | 0,08 | ||||||||||

| -177 | 9 1/2 | 3/32 | 9.487 | 0,055 | 0,103 | 0,003 | 240,97 | 1,40 | 2,62 | 0,08 | ||||||||||

| -178 | 9 3/4 | 3/32 | 9.737 | 0,055 | 0,103 | 0,003 | 247,32 | 1,40 | 2,62 | 0,08 | ||||||||||

| -201 | 3/16 | 1/8 | 0,171 | 0,005 | 0,139 | 0,004 | 4.34 | 0,13 | 3.53 | 0,10 | ||||||||||

| -202 | 1/4 | 1/8 | 0,234 | 0,005 | 0,139 | 0,004 | 5,94 | 0,13 | 3.53 | 0,10 | ||||||||||

| -203 | 16 mai | 1/8 | 0,296 | 0,005 | 0,139 | 0,004 | 7,52 | 0,13 | 3.53 | 0,10 | ||||||||||

| -204 | 3/8 | 1/8 | 0,359 | 0,005 | 0,139 | 0,004 | 9.12 | 0,13 | 3.53 | 0,10 | ||||||||||

| -205 | 16 iulie | 1/8 | 0,421 | 0,005 | 0,139 | 0,004 | 10,69 | 0,13 | 3.53 | 0,10 | ||||||||||

| -206 | 1/2 | 1/8 | 0,484 | 0,005 | 0,139 | 0,004 | 12.29 | 0,13 | 3.53 | 0,10 | ||||||||||

| -207 | 16 septembrie | 1/8 | 0,546 | 0,007 | 0,139 | 0,004 | 13,87 | 0,18 | 3.53 | 0,10 | ||||||||||

| -208 | 5/8 | 1/8 | 0,609 | 0,009 | 0,139 | 0,004 | 15.47 | 0,23 | 3.53 | 0,10 | ||||||||||

| -209 | 11/16 | 1/8 | 0,671 | 0,009 | 0,139 | 0,004 | 17.04 | 0,23 | 3.53 | 0,10 | ||||||||||

| -210 | 3/4 | 1/8 | 0,734 | 0,010 | 0,139 | 0,004 | 18,64 | 0,25 | 3.53 | 0,10 | ||||||||||

| -211 | 13/16 | 1/8 | 0,796 | 0,010 | 0,139 | 0,004 | 20.22 | 0,25 | 3.53 | 0,10 | ||||||||||

| -212 | 7/8 | 1/8 | 0,859 | 0,010 | 0,139 | 0,004 | 21,82 | 0,25 | 3.53 | 0,10 | ||||||||||

| -213 | 15/16 | 1/8 | 0,921 | 0,010 | 0,139 | 0,004 | 23.39 | 0,25 | 3.53 | 0,10 | ||||||||||

| -214 | 1 | 1/8 | 0,984 | 0,010 | 0,139 | 0,004 | 24,99 | 0,25 | 3.53 | 0,10 | ||||||||||

| -215 | 1 1/16 | 1/8 | 1.046 | 0,010 | 0,139 | 0,004 | 26,57 | 0,25 | 3.53 | 0,10 | ||||||||||

| -216 | 1 1/8 | 1/8 | 1.109 | 0,012 | 0,139 | 0,004 | 28.17 | 0,30 | 3.53 | 0,10 | ||||||||||

| -217 | 1 3/16 | 1/8 | 1.171 | 0,012 | 0,139 | 0,004 | 29,74 | 0,30 | 3.53 | 0,10 | ||||||||||

| -218 | 1 1/4 | 1/8 | 1.234 | 0,012 | 0,139 | 0,004 | 31,34 | 0,30 | 3.53 | 0,10 | ||||||||||

| -219 | 1 5/16 | 1/8 | 1.296 | 0,012 | 0,139 | 0,004 | 32,92 | 0,30 | 3.53 | 0,10 | ||||||||||

| -220 | 1 3/8 | 1/8 | 1.359 | 0,012 | 0,139 | 0,004 | 34,52 | 0,30 | 3.53 | 0,10 | ||||||||||

| -221 | 1 7/16 | 1/8 | 1.421 | 0,012 | 0,139 | 0,004 | 36,09 | 0,30 | 3.53 | 0,10 | ||||||||||

| -222 | 1 1/2 | 1/8 | 1.484 | 0,015 | 0,139 | 0,004 | 37,69 | 0,38 | 3.53 | 0,10 | ||||||||||

| -223 | 1 5/8 | 1/8 | 1.609 | 0,015 | 0,139 | 0,004 | 40,87 | 0,38 | 3.53 | 0,10 | ||||||||||

| -224 | 1 3/4 | 1/8 | 1.734 | 0,015 | 0,139 | 0,004 | 44,04 | 0,38 | 3.53 | 0,10 | ||||||||||

| -225 | 1 7/8 | 1/8 | 1.859 | 0,018 | 0,139 | 0,004 | 47,22 | 0,46 | 3.53 | 0,10 | ||||||||||

| -226 | 2 | 1/8 | 1.984 | 0,018 | 0,139 | 0,004 | 50,39 | 0,46 | 3.53 | 0,10 | ||||||||||

| -227 | 2 1/8 | 1/8 | 2.109 | 0,018 | 0,139 | 0,004 | 53,57 | 0,46 | 3.53 | 0,10 | ||||||||||

| -228 | 2 1/4 | 1/8 | 2.234 | 0,020 | 0,139 | 0,004 | 56,74 | 0,51 | 3.53 | 0,10 | ||||||||||

| -229 | 2 3/8 | 1/8 | 2.359 | 0,020 | 0,139 | 0,004 | 59,92 | 0,51 | 3.53 | 0,10 | ||||||||||

| -230 | 2 1/2 | 1/8 | 2.484 | 0,020 | 0,139 | 0,004 | 63,09 | 0,51 | 3.53 | 0,10 | ||||||||||

| -231 | 2 5/8 | 1/8 | 2.609 | 0,020 | 0,139 | 0,004 | 66,27 | 0,51 | 3.53 | 0,10 | ||||||||||

| -232 | 2 3/4 | 1/8 | 2.734 | 0,024 | 0,139 | 0,004 | 69,44 | 0,61 | 3.53 | 0,10 | ||||||||||

| -233 | 2 7/8 | 1/8 | 2.859 | 0,024 | 0,139 | 0,004 | 72,62 | 0,61 | 3.53 | 0,10 | ||||||||||

| -234 | 3 | 1/8 | 2.984 | 0,024 | 0,139 | 0,004 | 75,79 | 0,61 | 3.53 | 0,10 | ||||||||||

| -235 | 3 1/8 | 1/8 | 3.109 | 0,024 | 0,139 | 0,004 | 78,97 | 0,61 | 3.53 | 0,10 | ||||||||||

| -236 | 3 1/4 | 1/8 | 3.234 | 0,024 | 0,139 | 0,004 | 82,14 | 0,61 | 3.53 | 0,10 | ||||||||||

| -237 | 3 3/8 | 1/8 | 3.359 | 0,024 | 0,139 | 0,004 | 85,32 | 0,61 | 3.53 | 0,10 | ||||||||||

| -238 | 3 1/2 | 1/8 | 3.484 | 0,024 | 0,139 | 0,004 | 88,49 | 0,61 | 3.53 | 0,10 | ||||||||||

| -239 | 3 5/8 | 1/8 | 3.609 | 0,028 | 0,139 | 0,004 | 91,67 | 0,71 | 3.53 | 0,10 | ||||||||||

| -240 | 3 3/4 | 1/8 | 3.734 | 0,028 | 0,139 | 0,004 | 94,84 | 0,71 | 3.53 | 0,10 | ||||||||||

| -241 | 3 7/8 | 1/8 | 3.859 | 0,028 | 0,139 | 0,004 | 98,02 | 0,71 | 3.53 | 0,10 | ||||||||||

| -242 | 4 | 1/8 | 3.984 | 0,028 | 0,139 | 0,004 | 101,19 | 0,71 | 3.53 | 0,10 | ||||||||||

| -243 | 4 1/8 | 1/8 | 4.109 | 0,028 | 0,139 | 0,004 | 104,37 | 0,71 | 3.53 | 0,10 | ||||||||||

| -244 | 4 1/4 | 1/8 | 4.234 | 0,030 | 0,139 | 0,004 | 107,54 | 0,76 | 3.53 | 0,10 | ||||||||||

| -245 | 4 3/8 | 1/8 | 4.359 | 0,030 | 0,139 | 0,004 | 110,72 | 0,76 | 3.53 | 0,10 | ||||||||||

| -246 | 4 1/2 | 1/8 | 4.484 | 0,030 | 0,139 | 0,004 | 113,89 | 0,76 | 3.53 | 0,10 | ||||||||||

| -247 | 4 5/8 | 1/8 | 4.609 | 0,030 | 0,139 | 0,004 | 117,07 | 0,76 | 3.53 | 0,10 | ||||||||||

| -248 | 4 3/4 | 1/8 | 4.734 | 0,030 | 0,139 | 0,004 | 120,24 | 0,76 | 3.53 | 0,10 | ||||||||||

| -249 | 4 7/8 | 1/8 | 4.859 | 0,035 | 0,139 | 0,004 | 123,42 | 0,89 | 3.53 | 0,10 | ||||||||||

| -250 | 5 | 1/8 | 4.984 | 0,035 | 0,139 | 0,004 | 126,59 | 0,89 | 3.53 | 0,10 | ||||||||||

| -251 | 5 1/8 | 1/8 | 5.109 | 0,035 | 0,139 | 0,004 | 129,77 | 0,89 | 3.53 | 0,10 | ||||||||||

| -252 | 5 1/4 | 1/8 | 5.234 | 0,035 | 0,139 | 0,004 | 132,94 | 0,89 | 3.53 | 0,10 | ||||||||||

| -253 | 5 3/8 | 1/8 | 5.359 | 0,035 | 0,139 | 0,004 | 136,12 | 0,89 | 3.53 | 0,10 | ||||||||||

| -254 | 5 1/2 | 1/8 | 5.484 | 0,035 | 0,139 | 0,004 | 139,29 | 0,89 | 3.53 | 0,10 | ||||||||||

| -255 | 5 5/8 | 1/8 | 5.609 | 0,035 | 0,139 | 0,004 | 142,47 | 0,89 | 3.53 | 0,10 | ||||||||||

| -256 | 5 3/4 | 1/8 | 5.734 | 0,035 | 0,139 | 0,004 | 145,64 | 0,89 | 3.53 | 0,10 | ||||||||||

| -257 | 5 7/8 | 1/8 | 5.859 | 0,035 | 0,139 | 0,004 | 148,82 | 0,89 | 3.53 | 0,10 | ||||||||||

| -258 | 6 | 1/8 | 5.984 | 0,035 | 0,139 | 0,004 | 151,99 | 0,89 | 3.53 | 0,10 | ||||||||||

| -259 | 6 1/4 | 1/8 | 6.234 | 0,040 | 0,139 | 0,004 | 158,34 | 1,02 | 3.53 | 0,10 | ||||||||||

| -260 | 6 1/2 | 1/8 | 6.484 | 0,040 | 0,139 | 0,004 | 164,69 | 1,02 | 3.53 | 0,10 | ||||||||||

| -261 | 6 3/4 | 1/8 | 6.734 | 0,040 | 0,139 | 0,004 | 171,04 | 1,02 | 3.53 | 0,10 | ||||||||||

| -262 | 7 | 1/8 | 6.984 | 0,040 | 0,139 | 0,004 | 177,39 | 1,02 | 3.53 | 0,10 | ||||||||||

| -263 | 7 1/4 | 1/8 | 7.234 | 0,045 | 0,139 | 0,004 | 183,74 | 1.14 | 3.53 | 0,10 | ||||||||||

| -264 | 7 1/2 | 1/8 | 7.484 | 0,045 | 0,139 | 0,004 | 190,09 | 1.14 | 3.53 | 0,10 | ||||||||||

| -265 | 7 3/4 | 1/8 | 7.734 | 0,045 | 0,139 | 0,004 | 196,44 | 1.14 | 3.53 | 0,10 | ||||||||||

| -266 | 8 | 1/8 | 7.984 | 0,045 | 0,139 | 0,004 | 202,79 | 1.14 | 3.53 | 0,10 | ||||||||||

| -267 | 8 1/4 | 1/8 | 8.234 | 0,050 | 0,139 | 0,004 | 209.14 | 1,27 | 3.53 | 0,10 | ||||||||||

| -268 | 8 1/2 | 1/8 | 8.484 | 0,050 | 0,139 | 0,004 | 215,49 | 1,27 | 3.53 | 0,10 | ||||||||||

| -269 | 8 3/4 | 1/8 | 8.734 | 0,050 | 0,139 | 0,004 | 221,84 | 1,27 | 3.53 | 0,10 | ||||||||||

| -270 | 9 | 1/8 | 8.984 | 0,050 | 0,139 | 0,004 | 228,19 | 1,27 | 3.53 | 0,10 | ||||||||||

| -271 | 9 1/4 | 1/8 | 9.234 | 0,055 | 0,139 | 0,004 | 234,54 | 1,40 | 3.53 | 0,10 | ||||||||||

| -272 | 9 1/2 | 1/8 | 9.484 | 0,055 | 0,139 | 0,004 | 240,89 | 1,40 | 3.53 | 0,10 | ||||||||||

| -273 | 9 3/4 | 1/8 | 9.734 | 0,055 | 0,139 | 0,004 | 247,24 | 1,40 | 3.53 | 0,10 | ||||||||||

| -274 | 10 | 1/8 | 9.984 | 0,055 | 0,139 | 0,004 | 253,59 | 1,40 | 3.53 | 0,10 | ||||||||||

| -275 | 10 1/2 | 1/8 | 10.484 | 0,055 | 0,139 | 0,004 | 266,29 | 1,40 | 3.53 | 0,10 | ||||||||||

| -276 | 11 | 1/8 | 10.984 | 0,065 | 0,139 | 0,004 | 278,99 | 1,65 | 3.53 | 0,10 | ||||||||||

| -277 | 11 1/2 | 1/8 | 11.484 | 0,065 | 0,139 | 0,004 | 291,69 | 1,65 | 3.53 | 0,10 | ||||||||||

| -278 | 12 | 1/8 | 11.984 | 0,065 | 0,139 | 0,004 | 304,39 | 1,65 | 3.53 | 0,10 | ||||||||||

| -279 | 13 | 1/8 | 12.984 | 0,065 | 0,139 | 0,004 | 329,79 | 1,65 | 3.53 | 0,10 | ||||||||||

| -280 | 14 | 1/8 | 13.984 | 0,065 | 0,139 | 0,004 | 355,19 | 1,65 | 3.53 | 0,10 | ||||||||||

| -281 | 15 | 1/8 | 14.984 | 0,065 | 0,139 | 0,004 | 380,59 | 1,65 | 3.53 | 0,10 | ||||||||||

| -282 | 16 | 1/8 | 15.955 | 0,075 | 0,139 | 0,004 | 405,26 | 1,91 | 3.53 | 0,10 | ||||||||||

| -283 | 17 | 1/8 | 16.955 | 0,080 | 0,139 | 0,004 | 430,66 | 2.03 | 3.53 | 0,10 | ||||||||||

| -284 | 18 | 1/8 | 17.955 | 0,085 | 0,139 | 0,004 | 456,06 | 2.16 | 3.53 | 0,10 | ||||||||||

| -309 | 16 iulie | 3/16 | 0,412 | 0,005 | 0,210 | 0,005 | 10.46 | 0,13 | 5.33 | 0,13 | ||||||||||

| -310 | 1/2 | 3/16 | 0,475 | 0,005 | 0,210 | 0,005 | 12.07 | 0,13 | 5.33 | 0,13 | ||||||||||

| -311 | 16 septembrie | 3/16 | 0,537 | 0,007 | 0,210 | 0,005 | 13,64 | 0,18 | 5.33 | 0,13 | ||||||||||

| -312 | 5/8 | 3/16 | 0,600 | 0,009 | 0,210 | 0,005 | 15.24 | 0,23 | 5.33 | 0,13 | ||||||||||

| -313 | 11/16 | 3/16 | 0,662 | 0,009 | 0,210 | 0,005 | 16,81 | 0,23 | 5.33 | 0,13 | ||||||||||

| -314 | 3/4 | 3/16 | 0,725 | 0,010 | 0,210 | 0,005 | 18.42 | 0,25 | 5.33 | 0,13 | ||||||||||

| -315 | 13/16 | 3/16 | 0,787 | 0,010 | 0,210 | 0,005 | 19,99 | 0,25 | 5.33 | 0,13 | ||||||||||

| -316 | 7/8 | 3/16 | 0,850 | 0,010 | 0,210 | 0,005 | 21,59 | 0,25 | 5.33 | 0,13 | ||||||||||

| -317 | 15/16 | 3/16 | 0,912 | 0,010 | 0,210 | 0,005 | 23.16 | 0,25 | 5.33 | 0,13 | ||||||||||

| -318 | 1 | 3/16 | 0,975 | 0,010 | 0,210 | 0,005 | 24,77 | 0,25 | 5.33 | 0,13 | ||||||||||

| -319 | 1 1/16 | 3/16 | 1.037 | 0,010 | 0,210 | 0,005 | 26.34 | 0,25 | 5.33 | 0,13 | ||||||||||

| -320 | 1 1/8 | 3/16 | 1.100 | 0,012 | 0,210 | 0,005 | 27,94 | 0,30 | 5.33 | 0,13 | ||||||||||

| -321 | 1 3/16 | 3/16 | 1.162 | 0,012 | 0,210 | 0,005 | 29,51 | 0,30 | 5.33 | 0,13 | ||||||||||

| -322 | 1 1/4 | 3/16 | 1,225 | 0,012 | 0,210 | 0,005 | 31.12 | 0,30 | 5.33 | 0,13 | ||||||||||

| -323 | 1 5/16 | 3/16 | 1.287 | 0,012 | 0,210 | 0,005 | 32,69 | 0,30 | 5.33 | 0,13 | ||||||||||

| -324 | 1 3/8 | 3/16 | 1.350 | 0,012 | 0,210 | 0,005 | 34,29 | 0,30 | 5.33 | 0,13 | ||||||||||

| -325 | 1 1/2 | 3/16 | 1.475 | 0,015 | 0,210 | 0,005 | 37,47 | 0,38 | 5.33 | 0,13 | ||||||||||

| -326 | 1 5/8 | 3/16 | 1.600 | 0,015 | 0,210 | 0,005 | 40,64 | 0,38 | 5.33 | 0,13 | ||||||||||

| -327 | 1 3/4 | 3/16 | 1,725 | 0,015 | 0,210 | 0,005 | 43,82 | 0,38 | 5.33 | 0,13 | ||||||||||

| -328 | 1 7/8 | 3/16 | 1.850 | 0,015 | 0,210 | 0,005 | 46,99 | 0,38 | 5.33 | 0,13 | ||||||||||

| -329 | 2 | 3/16 | 1.975 | 0,018 | 0,210 | 0,005 | 50,17 | 0,46 | 5.33 | 0,13 | ||||||||||

| -330 | 2 1/8 | 3/16 | 2.100 | 0,018 | 0,210 | 0,005 | 53,34 | 0,46 | 5.33 | 0,13 | ||||||||||

| -331 | 2 1/4 | 3/16 | 2.225 | 0,018 | 0,210 | 0,005 | 56,52 | 0,46 | 5.33 | 0,13 | ||||||||||

| -332 | 2 3/8 | 3/16 | 2.350 | 0,018 | 0,210 | 0,005 | 59,69 | 0,46 | 5.33 | 0,13 | ||||||||||

| -333 | 2 1/2 | 3/16 | 2.475 | 0,020 | 0,210 | 0,005 | 62,87 | 0,51 | 5.33 | 0,13 | ||||||||||

| -334 | 2 5/8 | 3/16 | 2.600 | 0,020 | 0,210 | 0,005 | 66,04 | 0,51 | 5.33 | 0,13 | ||||||||||

| -335 | 2 3/4 | 3/16 | 2.725 | 0,020 | 0,210 | 0,005 | 69,22 | 0,51 | 5.33 | 0,13 | ||||||||||

| -336 | 2 7/8 | 3/16 | 2.850 | 0,020 | 0,210 | 0,005 | 72,39 | 0,51 | 5.33 | 0,13 | ||||||||||

| -337 | 3 | 3/16 | 2.975 | 0,024 | 0,210 | 0,005 | 75,57 | 0,61 | 5.33 | 0,13 | ||||||||||

| -338 | 3 1/8 | 3/16 | 3.100 | 0,024 | 0,210 | 0,005 | 78,74 | 0,61 | 5.33 | 0,13 | ||||||||||

| -339 | 3 1/4 | 3/16 | 3.225 | 0,024 | 0,210 | 0,005 | 81,92 | 0,61 | 5.33 | 0,13 | ||||||||||

| -340 | 3 3/8 | 3/16 | 3.350 | 0,024 | 0,210 | 0,005 | 85,09 | 0,61 | 5.33 | 0,13 | ||||||||||

| -341 | 3 1/2 | 3/16 | 3.475 | 0,024 | 0,210 | 0,005 | 88,27 | 0,61 | 5.33 | 0,13 | ||||||||||

| -342 | 3 5/8 | 3/16 | 3.600 | 0,028 | 0,210 | 0,005 | 91,44 | 0,71 | 5.33 | 0,13 | ||||||||||

| -343 | 3 3/4 | 3/16 | 3.725 | 0,028 | 0,210 | 0,005 | 94,62 | 0,71 | 5.33 | 0,13 | ||||||||||

| -344 | 3 7/8 | 3/16 | 3.850 | 0,028 | 0,210 | 0,005 | 97,79 | 0,71 | 5.33 | 0,13 | ||||||||||

| -345 | 4 | 3/16 | 3.975 | 0,028 | 0,210 | 0,005 | 100,97 | 0,71 | 5.33 | 0,13 | ||||||||||

| -346 | 4 1/8 | 3/16 | 4.100 | 0,028 | 0,210 | 0,005 | 104.14 | 0,71 | 5.33 | 0,13 | ||||||||||

| -347 | 4 1/4 | 3/16 | 4.225 | 0,030 | 0,210 | 0,005 | 107,32 | 0,76 | 5.33 | 0,13 | ||||||||||

| -348 | 4 3/8 | 3/16 | 4.350 | 0,030 | 0,210 | 0,005 | 110,49 | 0,76 | 5.33 | 0,13 | ||||||||||

| -349 | 4 1/2 | 3/16 | 4.475 | 0,030 | 0,210 | 0,005 | 113,67 | 0,76 | 5.33 | 0,13 | ||||||||||

| -350 | 4 5/8 | 3/16 | 4.600 | 0,030 | 0,210 | 0,005 | 116,84 | 0,76 | 5.33 | 0,13 | ||||||||||

| -351 | 4 3/4 | 3/16 | 4.725 | 0,030 | 0,210 | 0,005 | 120,02 | 0,76 | 5.33 | 0,13 | ||||||||||

| -352 | 4 7/8 | 3/16 | 4.850 | 0,030 | 0,210 | 0,005 | 123,19 | 0,76 | 5.33 | 0,13 | ||||||||||

| -353 | 5 | 3/16 | 4.975 | 0,037 | 0,210 | 0,005 | 126,37 | 0,94 | 5.33 | 0,13 | ||||||||||

| -354 | 5 1/8 | 3/16 | 5.100 | 0,037 | 0,210 | 0,005 | 129,54 | 0,94 | 5.33 | 0,13 | ||||||||||

| -355 | 5 1/4 | 3/16 | 5.225 | 0,037 | 0,210 | 0,005 | 132,72 | 0,94 | 5.33 | 0,13 | ||||||||||

| -356 | 5 3/8 | 3/16 | 5.350 | 0,037 | 0,210 | 0,005 | 135,89 | 0,94 | 5.33 | 0,13 | ||||||||||

| -357 | 5 1/2 | 3/16 | 5.475 | 0,037 | 0,210 | 0,005 | 139,07 | 0,94 | 5.33 | 0,13 | ||||||||||

| -358 | 5 5/8 | 3/16 | 5.600 | 0,037 | 0,210 | 0,005 | 142,24 | 0,94 | 5.33 | 0,13 | ||||||||||

| -359 | 5 3/4 | 3/16 | 5.725 | 0,037 | 0,210 | 0,005 | 145,42 | 0,94 | 5.33 | 0,13 | ||||||||||

| -360 | 5 7/8 | 3/16 | 5.850 | 0,037 | 0,210 | 0,005 | 148,59 | 0,94 | 5.33 | 0,13 | ||||||||||

| -361 | 6 | 3/16 | 5.975 | 0,037 | 0,210 | 0,005 | 151,77 | 0,94 | 5.33 | 0,13 | ||||||||||

| -362 | 6 1/4 | 3/16 | 6.225 | 0,040 | 0,210 | 0,005 | 158,12 | 1,02 | 5.33 | 0,13 | ||||||||||

| -363 | 6 1/2 | 3/16 | 6.475 | 0,040 | 0,210 | 0,005 | 164,47 | 1,02 | 5.33 | 0,13 | ||||||||||

| -364 | 6 3/4 | 3/16 | 6.725 | 0,040 | 0,210 | 0,005 | 170,82 | 1,02 | 5.33 | 0,13 | ||||||||||

| -365 | 7 | 3/16 | 6.975 | 0,040 | 0,210 | 0,005 | 177,17 | 1,02 | 5.33 | 0,13 | ||||||||||

| -366 | 7 1/4 | 3/16 | 7.225 | 0,045 | 0,210 | 0,005 | 183,52 | 1.14 | 5.33 | 0,13 | ||||||||||

| -367 | 7 1/2 | 3/16 | 7.475 | 0,045 | 0,210 | 0,005 | 189,87 | 1.14 | 5.33 | 0,13 | ||||||||||

| -368 | 7 3/4 | 3/16 | 7.725 | 0,045 | 0,210 | 0,005 | 196,22 | 1.14 | 5.33 | 0,13 | ||||||||||

| -369 | 8 | 3/16 | 7.975 | 0,045 | 0,210 | 0,005 | 202,57 | 1.14 | 5.33 | 0,13 | ||||||||||

| -370 | 8 1/4 | 3/16 | 8.225 | 0,050 | 0,210 | 0,005 | 208,92 | 1,27 | 5.33 | 0,13 | ||||||||||

| -371 | 8 1/2 | 3/16 | 8.475 | 0,050 | 0,210 | 0,005 | 215,27 | 1,27 | 5.33 | 0,13 | ||||||||||

| -372 | 8 3/4 | 3/16 | 8.725 | 0,050 | 0,210 | 0,005 | 221,62 | 1,27 | 5.33 | 0,13 | ||||||||||

| -373 | 9 | 3/16 | 8.975 | 0,050 | 0,210 | 0,005 | 227,97 | 1,27 | 5.33 | 0,13 | ||||||||||

| -374 | 9 1/4 | 3/16 | 9.225 | 0,055 | 0,210 | 0,005 | 234,32 | 1,40 | 5.33 | 0,13 | ||||||||||

| -375 | 9 1/2 | 3/16 | 9.475 | 0,055 | 0,210 | 0,005 | 240,67 | 1,40 | 5.33 | 0,13 | ||||||||||

| -376 | 9 3/4 | 3/16 | 9.725 | 0,055 | 0,210 | 0,005 | 247,02 | 1,40 | 5.33 | 0,13 | ||||||||||

| -377 | 10 | 3/16 | 9.975 | 0,055 | 0,210 | 0,005 | 253,37 | 1,40 | 5.33 | 0,13 | ||||||||||

| -378 | 10 1/2 | 3/16 | 10.475 | 0,060 | 0,210 | 0,005 | 266,07 | 1,52 | 5.33 | 0,13 | ||||||||||

| -379 | 11 | 3/16 | 10.975 | 0,060 | 0,210 | 0,005 | 278,77 | 1,52 | 5.33 | 0,13 | ||||||||||

| -380 | 11 1/2 | 3/16 | 11.475 | 0,065 | 0,210 | 0,005 | 291,47 | 1,65 | 5.33 | 0,13 | ||||||||||

| -381 | 12 | 3/16 | 11.975 | 0,065 | 0,210 | 0,005 | 304.17 | 1,65 | 5.33 | 0,13 | ||||||||||

| -382 | 13 | 3/16 | 12.975 | 0,065 | 0,210 | 0,005 | 329,57 | 1,65 | 5.33 | 0,13 | ||||||||||

| -383 | 14 | 3/16 | 13.975 | 0,070 | 0,210 | 0,005 | 354,97 | 1,78 | 5.33 | 0,13 | ||||||||||

| -384 | 15 | 3/16 | 14.975 | 0,070 | 0,210 | 0,005 | 380,37 | 1,78 | 5.33 | 0,13 | ||||||||||

| -385 | 16 | 3/16 | 15.955 | 0,075 | 0,210 | 0,005 | 405,26 | 1,91 | 5.33 | 0,13 | ||||||||||

| -386 | 17 | 3/16 | 16.955 | 0,080 | 0,210 | 0,005 | 430,66 | 2.03 | 5.33 | 0,13 | ||||||||||

| -387 | 18 | 3/16 | 17.955 | 0,085 | 0,210 | 0,005 | 456,06 | 2.16 | 5.33 | 0,13 | ||||||||||

| -388 | 19 | 3/16 | 18.955 | 0,090 | 0,210 | 0,005 | 481,45 | 2.29 | 5.33 | 0,13 | ||||||||||

| -389 | 20 | 3/16 | 19.955 | 0,095 | 0,210 | 0,005 | 506,85 | 2.41 | 5.33 | 0,13 | ||||||||||

| -390 | 21 | 3/16 | 20.955 | 0,095 | 0,210 | 0,005 | 532,25 | 2.41 | 5.33 | 0,13 | ||||||||||

| -391 | 22 | 3/16 | 21.955 | 0,100 | 0,210 | 0,005 | 557,65 | 2,54 | 5.33 | 0,13 | ||||||||||

| -392 | 23 | 3/16 | 22.940 | 0,105 | 0,210 | 0,005 | 582,68 | 2,67 | 5.33 | 0,13 | ||||||||||

| -393 | 24 | 3/16 | 23.940 | 0,110 | 0,210 | 0,005 | 608,08 | 2,79 | 5.33 | 0,13 | ||||||||||

| -394 | 25 | 3/16 | 24.940 | 0,115 | 0,210 | 0,005 | 633,48 | 2,92 | 5.33 | 0,13 | ||||||||||

| -395 | 26 | 3/16 | 25.940 | 0,120 | 0,210 | 0,005 | 658,88 | 3.05 | 5.33 | 0,13 | ||||||||||

| -425 | 4 1/2 | 1/4 | 4.475 | 0,033 | 0,275 | 0,006 | 113,67 | 0,84 | 6,99 | 0,15 | ||||||||||

| -426 | 4 5/8 | 1/4 | 4.600 | 0,033 | 0,275 | 0,006 | 116,84 | 0,84 | 6,99 | 0,15 | ||||||||||

| -427 | 4 3/4 | 1/4 | 4.725 | 0,033 | 0,275 | 0,006 | 120,02 | 0,84 | 6,99 | 0,15 | ||||||||||

| -428 | 4 7/8 | 1/4 | 4.850 | 0,033 | 0,275 | 0,006 | 123,19 | 0,84 | 6,99 | 0,15 | ||||||||||

| -429 | 5 | 1/4 | 4.975 | 0,037 | 0,275 | 0,006 | 126,37 | 0,94 | 6,99 | 0,15 | ||||||||||

| -430 | 5 1/8 | 1/4 | 5.100 | 0,037 | 0,275 | 0,006 | 129,54 | 0,94 | 6,99 | 0,15 | ||||||||||

| -431 | 5 1/4 | 1/4 | 5.225 | 0,037 | 0,275 | 0,006 | 132,72 | 0,94 | 6,99 | 0,15 | ||||||||||

| -432 | 5 3/8 | 1/4 | 5.350 | 0,037 | 0,275 | 0,006 | 135,89 | 0,94 | 6,99 | 0,15 | ||||||||||

| -433 | 5 1/2 | 1/4 | 5.475 | 0,037 | 0,275 | 0,006 | 139,07 | 0,94 | 6,99 | 0,15 | ||||||||||

| -434 | 5 5/8 | 1/4 | 5.600 | 0,037 | 0,275 | 0,006 | 142,24 | 0,94 | 6,99 | 0,15 | ||||||||||

| -435 | 5 3/4 | 1/4 | 5.725 | 0,037 | 0,275 | 0,006 | 145,42 | 0,94 | 6,99 | 0,15 | ||||||||||

| -436 | 5 7/8 | 1/4 | 5.850 | 0,037 | 0,275 | 0,006 | 148,59 | 0,94 | 6,99 | 0,15 | ||||||||||

| -437 | 6 | 1/4 | 5.975 | 0,037 | 0,275 | 0,006 | 151,77 | 0,94 | 6,99 | 0,15 | ||||||||||

| -438 | 6 1/4 | 1/4 | 6.225 | 0,040 | 0,275 | 0,006 | 158,12 | 1,02 | 6,99 | 0,15 | ||||||||||

| -439 | 6 1/2 | 1/4 | 6.475 | 0,040 | 0,275 | 0,006 | 164,47 | 1,02 | 6,99 | 0,15 | ||||||||||

| -440 | 6 3/4 | 1/4 | 6.725 | 0,040 | 0,275 | 0,006 | 170,82 | 1,02 | 6,99 | 0,15 | ||||||||||

| -441 | 7 | 1/4 | 6.975 | 0,040 | 0,275 | 0,006 | 177,17 | 1,02 | 6,99 | 0,15 | ||||||||||

| -442 | 7 1/4 | 1/4 | 7.225 | 0,045 | 0,275 | 0,006 | 183,52 | 1.14 | 6,99 | 0,15 | ||||||||||

| -443 | 7 1/2 | 1/4 | 7.475 | 0,045 | 0,275 | 0,006 | 189,87 | 1.14 | 6,99 | 0,15 | ||||||||||

| -444 | 7 3/4 | 1/4 | 7.725 | 0,045 | 0,275 | 0,006 | 196,22 | 1.14 | 6,99 | 0,15 | ||||||||||

| -445 | 8 | 1/4 | 7.975 | 0,045 | 0,275 | 0,006 | 202,57 | 1.14 | 6,99 | 0,15 | ||||||||||

| -446 | 8 1/2 | 1/4 | 8.475 | 0,055 | 0,275 | 0,006 | 215,27 | 1,40 | 6,99 | 0,15 | ||||||||||

| -447 | 9 | 1/4 | 8.975 | 0,055 | 0,275 | 0,006 | 227,97 | 1,40 | 6,99 | 0,15 | ||||||||||

| -448 | 9 1/2 | 1/4 | 9.475 | 0,055 | 0,275 | 0,006 | 240,67 | 1,40 | 6,99 | 0,15 | ||||||||||

| -449 | 10 | 1/4 | 9.975 | 0,055 | 0,275 | 0,006 | 253,37 | 1,40 | 6,99 | 0,15 | ||||||||||

| -450 | 10 1/2 | 1/4 | 10.475 | 0,060 | 0,275 | 0,006 | 266,07 | 1,52 | 6,99 | 0,15 | ||||||||||

| -451 | 11 | 1/4 | 10.975 | 0,060 | 0,275 | 0,006 | 278,77 | 1,52 | 6,99 | 0,15 | ||||||||||

| -452 | 11 1/2 | 1/4 | 11.475 | 0,060 | 0,275 | 0,006 | 291,47 | 1,52 | 6,99 | 0,15 | ||||||||||

| -453 | 12 | 1/4 | 11.975 | 0,060 | 0,275 | 0,006 | 304.17 | 1,52 | 6,99 | 0,15 | ||||||||||

| -454 | 12 1/2 | 1/4 | 12.475 | 0,060 | 0,275 | 0,006 | 316,87 | 1,52 | 6,99 | 0,15 | ||||||||||

| -455 | 13 | 1/4 | 12.975 | 0,060 | 0,275 | 0,006 | 329,57 | 1,52 | 6,99 | 0,15 | ||||||||||

| -456 | 13 1/2 | 1/4 | 13.475 | 0,070 | 0,275 | 0,006 | 342,27 | 1,78 | 6,99 | 0,15 | ||||||||||

| -457 | 14 | 1/4 | 13.975 | 0,070 | 0,275 | 0,006 | 354,97 | 1,78 | 6,99 | 0,15 | ||||||||||

| -458 | 14 1/2 | 1/4 | 14.475 | 0,070 | 0,275 | 0,006 | 367,67 | 1,78 | 6,99 | 0,15 | ||||||||||

| -459 | 15 | 1/4 | 14.975 | 0,070 | 0,275 | 0,006 | 380,37 | 1,78 | 6,99 | 0,15 | ||||||||||

| -460 | 15 1/2 | 1/4 | 15.475 | 0,070 | 0,275 | 0,006 | 393,07 | 1,78 | 6,99 | 0,15 | ||||||||||

| -461 | 16 | 1/4 | 15.955 | 0,075 | 0,275 | 0,006 | 405,26 | 1,91 | 6,99 | 0,15 | ||||||||||

| -462 | 16 1/2 | 1/4 | 16.455 | 0,075 | 0,275 | 0,006 | 417,96 | 1,91 | 6,99 | 0,15 | ||||||||||

| -463 | 17 | 1/4 | 16.955 | 0,080 | 0,275 | 0,006 | 430,66 | 2.03 | 6,99 | 0,15 | ||||||||||

| -464 | 17 1/2 | 1/4 | 17.455 | 0,085 | 0,275 | 0,006 | 443,36 | 2.16 | 6,99 | 0,15 | ||||||||||

| -465 | 18 | 1/4 | 17.955 | 0,085 | 0,275 | 0,006 | 456,06 | 2.16 | 6,99 | 0,15 | ||||||||||

| -466 | 18 1/2 | 1/4 | 18.455 | 0,085 | 0,275 | 0,006 | 468,76 | 2.16 | 6,99 | 0,15 | ||||||||||

| -467 | 19 | 1/4 | 18.955 | 0,090 | 0,275 | 0,006 | 481,46 | 2.29 | 6,99 | 0,15 | ||||||||||

| -468 | 19 1/2 | 1/4 | 19.455 | 0,090 | 0,275 | 0,006 | 494,16 | 2.29 | 6,99 | 0,15 | ||||||||||

| -469 | 20 | 1/4 | 19.955 | 0,095 | 0,275 | 0,006 | 506,86 | 2.41 | 6,99 | 0,15 | ||||||||||

| -470 | 21 | 1/4 | 20.955 | 0,095 | 0,275 | 0,006 | 532,26 | 2.41 | 6,99 | 0,15 | ||||||||||

| -471 | 22 | 1/4 | 21.955 | 0,100 | 0,275 | 0,006 | 557,66 | 2,54 | 6,99 | 0,15 | ||||||||||

| -472 | 23 | 1/4 | 22.940 | 0,105 | 0,275 | 0,006 | 582,68 | 2,67 | 6,99 | 0,15 | ||||||||||

| -473 | 24 | 1/4 | 23.940 | 0,110 | 0,275 | 0,006 | 608,08 | 2,79 | 6,99 | 0,15 | ||||||||||

| -474 | 25 | 1/4 | 24.940 | 0,115 | 0,275 | 0,006 | 633,48 | 2,92 | 6,99 | 0,15 | ||||||||||

| -475 | 26 | 1/4 | 25.940 | 0,120 | 0,275 | 0,006 | 658,88 | 3.05 | 6,99 | 0,15 | ||||||||||

| DIMENSIUNEA AS568 | ID nominal | ID măsurători în inci | ±ID | Măsurători CS în inci | ±CS | ID măsurători în mm | ±ID | Măsurători CS în mm | ± C/S | |||||||||||

| -901 | 3/32 | 0,185 | 0,005 | 0,056 | 0,003 | 4,70 | 0,13 | 1,42 | 0,08 | |||||||||||

| -902 | 1/8 | 0,239 | 0,005 | 0,064 | 0,003 | 6.07 | 0,13 | 1,63 | 0,08 | |||||||||||

| -903 | 3/16 | 0,301 | 0,005 | 0,064 | 0,003 | 7,65 | 0,13 | 1,63 | 0,08 | |||||||||||

| -904 | 1/4 | 0,351 | 0,005 | 0,072 | 0,003 | 8,92 | 0,13 | 1,83 | 0,08 | |||||||||||

| -905 | 16 mai | 0,414 | 0,005 | 0,072 | 0,003 | 10.52 | 0,13 | 1,83 | 0,08 | |||||||||||

| -906 | 3/8 | 0,468 | 0,005 | 0,078 | 0,003 | 11,89 | 0,13 | 1,98 | 0,08 | |||||||||||

| -907 | 16 iulie | 0,530 | 0,007 | 0,082 | 0,003 | 13.46 | 0,18 | 2.08 | 0,08 | |||||||||||

| -908 | 1/2 | 0,644 | 0,009 | 0,087 | 0,003 | 16.36 | 0,23 | 2.21 | 0,08 | |||||||||||

| -909 | 16 septembrie | 0,706 | 0,009 | 0,097 | 0,003 | 17,93 | 0,23 | 2.46 | 0,08 | |||||||||||

| -910 | 5/8 | 0,755 | 0,009 | 0,097 | 0,003 | 19.18 | 0,23 | 2.46 | 0,08 | |||||||||||

| -911 | 11/16 | 0,863 | 0,009 | 0,116 | 0,004 | 21,92 | 0,23 | 2,95 | 0,10 | |||||||||||

| -912 | 3/4 | 0,924 | 0,009 | 0,116 | 0,004 | 23.47 | 0,23 | 2,95 | 0,10 | |||||||||||

| -913 | 13/16 | 0,986 | 0,010 | 0,116 | 0,004 | 25.04 | 0,25 | 2,95 | 0,10 | |||||||||||

| -914 | 7/8 | 1.047 | 0,010 | 0,116 | 0,004 | 26,59 | 0,25 | 2,95 | 0,10 | |||||||||||

| -916 | 1 | 1.171 | 0,010 | 0,116 | 0,004 | 29,74 | 0,25 | 2,95 | 0,10 | |||||||||||

| -918 | 1 1/8 | 1.355 | 0,012 | 0,116 | 0,004 | 34,42 | 0,30 | 2,95 | 0,10 | |||||||||||

| -920 | 1 1/4 | 1.475 | 0,014 | 0,118 | 0,004 | 37,47 | 0,36 | 3,00 | 0,10 | |||||||||||

| -924 | 1 1/2 | 1.720 | 0,014 | 0,118 | 0,004 | 43,69 | 0,36 | 3,00 | 0,10 | |||||||||||

| -928 | 1 3/4 | 2.090 | 0,018 | 0,118 | 0,004 | 53,09 | 0,46 | 3,00 | 0,10 | |||||||||||

| -932 | 2 | 2.337 | 0,018 | 0,118 | 0,004 | 59,36 | 0,46 | 3,00 | 0,10 | |||||||||||

A doua - Rata de compresie și cantitatea de întindere pentrugarnituri torice

Inelul O este o etanșare extrudată tipică. Raportul de compresie și valoarea de întindere a diametrului secțiunii transversale a inelului O sunt principalele componente ale designului etanșării, având o importanță deosebită pentru performanța etanșării și durata de viață. Efectul bun de etanșare al inelului O depinde în mare măsură de potrivirea corectă a dimensiunii inelului O cu dimensiunea canelurii, formând o valoare rezonabilă de compresie și întindere a inelului de etanșare.

1. Rata de compresie

Rata de compresie W este exprimată în mod obișnuit după cum urmează:

W=(d0 h)/d0× 100%

În formulă, d0 - diametrul secțiunii transversale a inelului O în stare liberă (mm);

H - Distanța dintre fundul canelurii inelului O și suprafața etanșată (adâncimea canelurii), adică înălțimea secțiunii transversale a inelului O după comprimare (mm)

2. La selectarea raportului de compresie al inelului O, trebuie luate în considerare următoarele trei aspecte:

(1)Ar trebui să existe o zonă de contact suficientă pentru etanșare;(2)Încercați să reduceți la minimum forța de frecare;(3)Încercați să evitați deformarea permanentă.

Nu este dificil de observat din factorii de mai sus că există contradicții între aceștia. O rată de compresie ridicată poate obține o presiune de contact ridicată, dar o rată de compresie excesivă crește, fără îndoială, frecarea de alunecare și deformarea permanentă. Dacă rata de compresie este prea mică, acest lucru se poate datora faptului că eroarea de coaxialitate și eroarea inelului O a canelurii de etanșare nu îndeplinesc cerințele, ceea ce duce la dispariția unei anumite valori de compresie și la scurgeri. Prin urmare, atunci când se alege raportul de compresie al inelului O, este necesar să se cântărească diverși factori. În general, rata de compresie a etanșărilor statice este mai mare decât cea a etanșărilor dinamice, dar valoarea sa extremă ar trebui să fie mai mică de 25%. În caz contrar, tensiunea de compresie se va relaxa semnificativ și va apărea o deformare permanentă excesivă, în special în condiții de lucru la temperaturi ridicate.Selectarea raportului de compresie W pentru etanșările cu inel O trebuie să ia în considerare condițiile de utilizare, cum ar fi etanșările statice sau dinamice; Etanșarea statică poate fi împărțită în etanșare radială și etanșare axială; Spațiul de scurgere al etanșărilor radiale (sau etanșărilor statice cilindrice) este spațiul radial, în timp ce spațiul de scurgere al etanșărilor axiale (sau etanșărilor statice plane) este spațiul axial. Etanșarea axială este împărțită în două situații, în funcție de acționarea mediului de presiune asupra diametrului interior sau exterior al inelului O: presiune internă și presiune externă. Creșterea presiunii interne duce la întindere, în timp ce presiunea externă reduce întinderea inițială a inelului O. Diferitele forme de etanșări statice menționate mai sus au direcții diferite de acțiune a mediului de etanșare asupra inelului O, astfel încât și designul de pre-presiune este diferit. Pentru etanșările dinamice, este necesar să se facă distincția între etanșările cu mișcare alternativă și etanșările cu mișcare rotativă.

(2)Etanșare statică: La fel ca dispozitivele de etanșare cu piston, dispozitivele de etanșare statică cilindrice necesită, în general, W = 10% până la 15%; Dispozitivul de etanșare statică plat necesită W = 15% ~ 30%.Pentru etanșarea dinamică, aceasta poate fi împărțită în trei situații; mișcarea alternativă este în general considerată ca W=10% până la 15%. La selectarea raportului de compresie pentru etanșările cu mișcare rotativă, trebuie luat în considerare efectul termic Joule. În general, diametrul interior al inelului O utilizat pentru mișcarea rotativă este cu 3%-5% mai mare decât diametrul arborelui, iar raportul de compresie al diametrului exterior este W=3%-8%. Pentru sporturile cu frecare redusă, inelele O sunt în general selectate cu un raport de compresie mai mic de W=5%-8% pentru a reduce rezistența la frecare. În plus, trebuie luată în considerare și expansiunea materialelor din cauciuc cauzată de mediu și temperatură. De obicei, dincolo de deformarea prin compresie dată, rata de expansiune maximă admisă este de 15%. Depășirea acestui interval indică faptul că selecția materialului nu este adecvată și ar trebui utilizate inele O din alte materiale sau rata de deformare prin compresie dată trebuie corectată.

(3)Cantitatea de întindere,După instalarea în canelura de etanșare, inelul O prezintă, în general, o anumită întindere. La fel ca rata de compresie, și gradul de întindere are un impact semnificativ asupra performanței de etanșare și a duratei de viață a inelului O. O întindere mare nu numai că îngreunează instalarea inelului O, dar reduce și rata de compresie din cauza modificărilor diametrului secțiunii transversale d0, ceea ce duce la scurgeri. Gradul de întindere a poate fi exprimat după cum urmează:α= (d+d0)/(d1+d0)În formulă, d - diametrul axului (mm); D1 - diametrul interior al inelului O (mm).Intervalul de întindere este de 1% - 5%. Valorile recomandate pentru întinderea inelului O sunt prezentate în tabel. Întinderea inelului O poate fi selectată în funcție de diametrul arborelui, conform limitei de selecție din tabel. Intervalul de prioritate al raportului de compresie și al întinderii inelului O.

În al treilea rând - relația dintre diametrul interior (ID), diametrul exterior (OD) și diametrul sârmei (C/S) ale inelului O.

DE = ID + C/S * 2 Cum ar fi: ID = 3 MM C/S = 1 MM DE = 3 MM + 1 * 2 = 5 MM

În al patrulea rând - Materiale utilizate în mod obișnuit în producția de inele O

Are o rezistență excelentă la ulei, rezistență la benzen, rezistență la căldură și proprietăți fizice și mecanice și este una dintre materiile prime comune pentru produsele din cauciuc rezistente la ulei. Este utilizat pe scară largă în fabricarea garniturilor rezistente la ulei, a garniturilor, a furtunurilor de cauciuc, a cutiilor poștale pentru aeronave, a ambalajelor flexibile, a rolelor de cauciuc pentru imprimare și vopsire, a materialelor pentru cabluri și a adezivilor.

cu proprietăți mecanice excelente, rezistență chimică și rezistență la căldură, prezentând în același timp o rezistență puternică la intemperii. Monomerul de etilen propilen dienă (EPDM) prezintă proprietăți excelente în ceea ce privește rezistența la ozon, rezistența la căldură, rezistența la intemperii și moliciunea redusă, ceea ce îl face potrivit pentru aplicații rezistente la ozon, intemperii și UV. Cu toate acestea, datorită propriilor caracteristici structurale, ignifugarea, rezistența la ulei și aderența cauciucului EPDM sunt relativ slabe. Cu toate acestea, acest tip de cauciuc are o structură saturată a lanțului principal și poate fi amestecat cu alte materiale pentru a îmbunătăți performanța, învățând din punctele forte și punctele slabe ale fiecăruia.

- VMQ (SILICON):INEL O DIN SILICON

cu rezistență la temperatură și ulei. Cauciucul siliconic are o bună rezistență la temperaturi scăzute și poate funcționa în general la -55℃După introducerea fenilului, poate ajunge la -73℃Rezistența la căldură a cauciucului siliconic este, de asemenea, remarcabilă și poate funcționa mult timp la 180℃Poate rezista la o elasticitate de câteva săptămâni sau mai mult, chiar și la o temperatură puțin peste 200℃și poate rezista instantaneu la temperaturi ridicate de peste 300℃Cauciucul siliconic are o bună respirabilitate, iar permeabilitatea la oxigen este cea mai mare dintre polimerii sintetici. În plus, cauciucul siliconic are și caracteristici proeminente de inerție fiziologică și nu provoacă coagulare, ceea ce îl face utilizat pe scară largă în domeniul medical.

- VITON (FKM FPM):Garnitură inelară din viton

are o rezistență excelentă la căldură, rezistență la oxidare, rezistență la ulei, rezistență la coroziune și rezistență la îmbătrânire atmosferică și a fost utilizat pe scară largă în domenii precum industria aerospațială, aviația, industria auto, petrolul și electrocasnicele. Este un material cheie care nu poate fi înlocuit în industriile de vârf ale apărării naționale.

are o bună rezistență la ulei (rezistență bună la păcură, ulei lubrifiant și solvenți aromatici); și datorită structurii sale puternic saturate, are o bună rezistență la căldură, o excelentă rezistență la coroziune chimică (rezistență bună la freon, acid și alcali), o excelentă rezistență la ozon și o rezistență ridicată la compresiune și deformare permanentă; în același timp, cauciucul nitrilic hidrogenat are și caracteristici precum rezistență ridicată, rezistență ridicată la rupere și rezistență excelentă la uzură, ceea ce îl face unul dintre cele mai excelente cauciucuri în ceea ce privește performanța completă.

- CR(neopren) :Inel O CR

cu proprietăți fizice și mecanice bune, rezistență la ulei, rezistență la căldură, rezistență la flacără, rezistență la lumina soarelui, rezistență la ozon, rezistență la acizi și alcalii și rezistență la reactivi chimici. Dezavantajul este rezistența slabă la frig și stabilitatea la depozitare. Are rezistență ridicată la tracțiune, alungire, cristalinitate reversibilă și aderență bună. Rezistent la îmbătrânire și căldură. Rezistență excelentă la ulei și substanțe chimice.

FVMQ: Inel O FVMQ cu proprietăți fizice și mecanice bune și stabilitate chimică, capabil de utilizare pe termen lung la 200℃și utilizare pe termen scurt la 250℃Punctul de fragilitate variază de la -20℃până la -40℃Rezistență medie excelentă, stabilitate excelentă împotriva solvenților organici, acizilor anorganici și oxidanților, în special rezistență excelentă la acizi; Are o rezistență excelentă la intemperii și la ozon. După expunerea la atmosferă timp de mai mulți ani, proprietățile sale fizice și mecanice se schimbă foarte puțin, iar efectul său asupra microorganismelor este, de asemenea, relativ stabil.

- FEPM (Aflas):Garnitură inelară FEPM

Are o bună stabilitate, rezistență chimică, în special rezistență la concentrații mari de acizi, alcali și agenți oxidanți puternici pentru diverse tipuri de combustibili pentru vehicule, lubrifianți, uleiuri de frână, uleiuri minerale și uleiuri siliconice, precum și o rezistență excelentă la vaporii de apă la presiune înaltă, apă și izolație electrică. Are o respirabilitate redusă și poate fi utilizat la temperaturi între -400 și 200 de grade Celsius.

Are elasticitate și stabilitate termică și chimică specifică politetrafluoroetilenei. Temperatura de funcționare pe termen lung -39~288 grade Celsius, pe termen scurt până la 315 grade Celsius, păstrând totuși un anumit grad de plasticitate sub temperatura de fragilizare, este dur, dar nu casant și poate fi îndoit. Stabil la toate substanțele chimice, cu excepția umflăturii în solvenți fluorurați. Este în prezent cel mai scump cauciuc din lume. Marcă:Kalrez

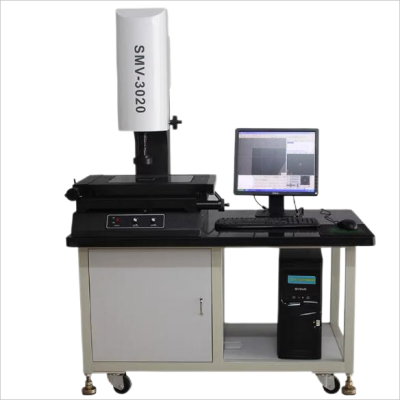

A cincea - specificații ale inelului O din cauciuc Metode și instrumente de măsurare.

Instrumente de măsurare comune a avea:

1-Proiector de înaltă precizie

Caracteristicile instrumentului:Măsurare fără contact, ceea ce face ca măsurarea să fie invizibilă și potrivită pentru măsurarea pieselor cu pereți subțiri și moi; Are o funcție puternică de mărire a imaginii și o capacitate mai mare de măsurare a dimensiunilor mici; Viteza mare de măsurare îmbunătățește considerabil eficiența măsurării; Densitatea mare a punctelor de eșantionare asigură o fiabilitate ridicată a măsurării; Prindere convenabilă.

2-Sopler digital electronic

Caracteristicile instrumentului:Un instrument de măsurare a lungimii care utilizează sisteme de măsurare precum grile capacitive și magnetice pentru a afișa digital valorile măsurate. Rezoluția utilizată în mod obișnuit este de 0,01 mm, cu o eroare admisă de ± 0,03 mm/150 mm. Există, de asemenea, șublere digitale de înaltă precizie cu o rezoluție de 0,005 mm, cu o eroare admisă de ± 0,015 mm/150 mm. Există, de asemenea, un șubler micrometric cu afișaj digital multifuncțional cu o rezoluție de 0,001 mm (care este un brevet național pentru instrumentele de măsurare Anyi și numai ei îl pot produce), cu o eroare admisă de ± 0,005 mm/50 mm. Datorită citirii intuitive și clare, eficiența măsurării este ridicată.

3-Riglă π(PITAPE)

Caracteristicile instrumentului:

1. Rigla π este compusă dintr-o bandă elastică de oțel. Cele două capete ale sale sunt gravate cu rigla principală și respectiv cu rigla auxiliară. Gradația minimă a riglei principale este de 0,5 mm sau 1 mm; gradațiile minime ale riglei auxiliare sunt de 0,02 mm, 0,05 mm, 0,01 mm, 0,1 mm etc.

2. Când este utilizată, înfășurați rigla π în jurul piesei de prelucrat și utilizați o metodă de citire vernier pentru a citi direct diametrul mediu al piesei măsurate.

- Avantaje și dezavantaje

(1). Precizie ridicată: Deoarece diametrul este măsurat prin circumferința riglei π, eroarea de marcare în timpul producției riglei poate fi redusă de π ori și se reflectă în rezultatele măsurătorilor. Astfel, în cazul măsurătorilor de diametre mari, peste 500 mm, precizia sa este mai mare decât cea a unui șubler vernier. Acest avantaj este deosebit de proeminent în măsurătorile peste 1000 mm.

(2). La măsurarea pieselor din oțel cu o riglă π, aceasta nu este afectată de temperatura piesei de prelucrat. Acest lucru se datorează faptului că rigla π este foarte subțire și va fi în contact direct cu piesa testată într-o perioadă foarte scurtă de timp în timpul măsurării. În plus, coeficienții lor de dilatare termică sunt foarte apropiați, depășind practic influența temperaturii.

(3. La măsurarea diametrelor mari și foarte mari, utilizarea componentelor auxiliare (punți magnetice brevetate) permite operarea ușoară de către o singură persoană.)

(4). Măsurarea pieselor cu pereți subțiri nu este ușoară, deoarece poate provoca deformarea piesei de prelucrat. (5). Convenabil de transportat și depozitat. (6). Prețul este scăzut.

(7). Dezavantaj: Imposibilitatea de blocare a citirii; Abaterile geometrice, cum ar fi ovalitatea, nu pot fi măsurate.

A șasea utilizare a inelului O și instalarea inelului O.

1. Utilizarea inelului O

Inelul O este utilizat pe scară largă la îmbinările diferitelor componente hidraulice și pneumatice, la suprafețele cilindrilor și la suprafețele flanșelor. Pentru inelele O utilizate în timpul mișcării, atunci când presiunea de lucru este mai mare de 9,8 MPa și este supusă unei presiuni unidirecționale, trebuie instalat un inel de reținere pe cealaltă parte a inelului O în direcția presiunii; Dacă este supus unei compresii bidirecționale, se plasează un inel de reținere pe ambele părți ale inelului O. Pentru a reduce frecarea, se pot utiliza și inele de reținere în formă de pană. Când lichidul sub presiune este aplicat din stânga, inelul de reținere din dreapta este împins în sus, iar inelul de reținere din stânga nu intră în contact cu suprafața etanșată, reducând astfel forța de frecare. În general, utilizarea inelelor de reținere crește forța de frecare a dispozitivului de etanșare, iar inelele de reținere în formă de pană sunt de mare importanță în reducerea acestei forțe de frecare. Pentru inelele O fixe, este necesar și un inel de reținere atunci când presiunea de lucru este mai mare de 32 MPa.

2. Instalarea garniturii O

Calitatea instalării inelelor O are un impact semnificativ asupra performanței de etanșare și a duratei lor de viață. Problemele de scurgeri sunt adesea cauzate de o instalare defectuoasă. În timpul procesului de instalare, nu este permis ca inelul O să fie zgâriat, nealiniat sau răsucit. Înainte de asamblare, canelura de etanșare și suprafața de etanșare trebuie curățate cu strictețe; în același timp, aplicați unsoare lubrifiantă pe suprafața care trebuie să treacă prin ea în timpul asamblării inelului O. Pentru a preveni tăierea sau zgârierea inelului O de muchii ascuțite, cum ar fi colțurile ascuțite și filetul, în timpul instalării, trebuie lăsat un unghi de intrare de 15º până la 30º la capătul arborelui și la capătul orificiului instalației. Când inelul O trebuie să treacă prin filetul exterior, trebuie utilizat un manșon de ghidare metalic special cu pereți subțiri pentru a acoperi filetul exterior; Dacă inelul O trebuie să treacă prin orificiu, orificiul trebuie inversat într-o formă diagonală corespunzătoare pentru a preveni zgârieturile pe inelul O. Unghiul de înclinare al canelurii este în general a=120º~140º.

Puteți învăța o mulțime de cunoștințe conexe de aici. Mai târziu, vom introduce câteva cunoștințe despregarnituri de ulei, etanșare hidraulică,sau altulpiese personalizate din cauciuc,caGarnitură de etanșare Cat, Garnitură de etanșare NBRGarnitură de etanșare FKMGarnitură de etanșare TCGarnitură de etanșare TB Garnitură de etanșare TA Garnitură de etanșare SC Garnitură de etanșare SBetanșare piston,etanșare tijă ,garnitură cu arc ,sigiliu lipit, etanșare cupă U, etanșare anti-praf,Garnitură de ștergătorinel de uzură, inel de rezervăcabluri de cauciuc, cabluri cu inele OAșa că avem nevoie de mai mult timp pentru a prezenta aceste cunoștințe tuturor. Vă mulțumim pentru timpul acordat!